ابزار روتاری بروچ چیست و چگونه یک ابزار مناسب انتخاب کنیم؟

معرفی ابزار روتاری بروچ

برای ایجاد اشکال مختلف آچارخور در قطعات از ابزار روتاری بروچ استفاده میشود. عملیات بروچینگ را میتوان به دو صورت پانچ و روتاری انجام داد. عملیات پانچ باعث ایجاد فشار روی دستگاه، همچنین اصطکاک زیاد و کاهش عمر ابزار میشود. لذا روش روتاری با کاهش اصطکاک و کاهش فشار روی دستگاه باعث افزایش عمر ابزار و کاهش زمان و هزینههای تولید میگردد.

روتاری بروچ از دو قسمت روتاری هولدر و ابزار بروچ تشکیل شده است. نحوهی کار این مکانیزم به این صورت است که هولدر روتاری بروچ که دارای یک درجه زاویه با محور افقی میباشد، در حالت ابزار زنده اما بدون چرخش با قطعهکار در حال دوران درگیر میشود. بنابراین به دلیل وجود زاویهی یک درجه، در هر لحظه یک گوشه از ابزار تحت فشار قرار میگیرد و تا عمق مورد نظر پیش میرود. همین عامل سبب کاهش تنش روی ابزار و افزایش سرعت ماشینکاری میشود.

روتاری بروچینگ یک روش دقیق برای تولید اشکال چندضلعی با سرعت بالا میباشد. خطای این روش زیر 0.01 میلیمتر است. همین ویژگیها باعث شده روتاری بروچینگ به یک روش محبوب بهویژه در صنایع پزشکی، هوافضا و خودروسازی تبدیل شود.

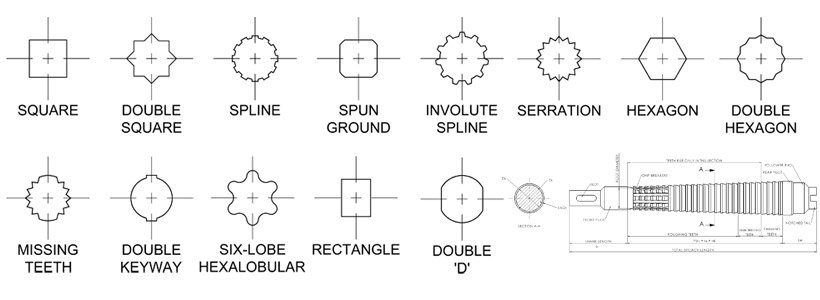

در زیر تعدادی از اشکالی که میتوان توسط این ابزار تولید کرد را میتوان مشاهده کرد:

این اشکال میتوانند در متریالهایی مانند آلومینیوم، برنج، فولاد، پلاستیک، تیتانیوم و فولاد ضد زنگ مورد استفاده قرار گیرند. دو شکل ششضلعی و مربعی رایجترین اشکال مورد استفاده در روتاری بروچ میباشند.

بروچها اغلب از جنس M-2 High Speed Steel (HSS) ساخته میشوند، اما میتوانند از جنسهای سختتر مانند M-42، PM T-15 یا PM M-4 HSS نیز ساخته شوند. روکشهایی نظیر تیتانیوم نیترید، تیتانیوم کربونیترید و تیتانیوم آلومینیوم نیترید نیز میتوانند جهت استحکامبخشی و افزایش طول عمر ابزار مورد استفاده قرار گیرند.

عمق مجاز برای بروچینگ برابر با دو برابر قطر سوراخ است. در روش روتاری بروچ، با دقت بالا، شکلی به اندازهی خود ابزار روی قطعه ایجاد میشود. به همین دلیل، بروچها با تلرانس مثبت ساخته میشوند. معمولاً قطر مته کمی (حدود ۳٪) بزرگتر از ابزار بروچ در نظر گرفته میشود، و بالعکس قطر متهی پلیسهگیری اندکی کوچکتر انتخاب میشود.

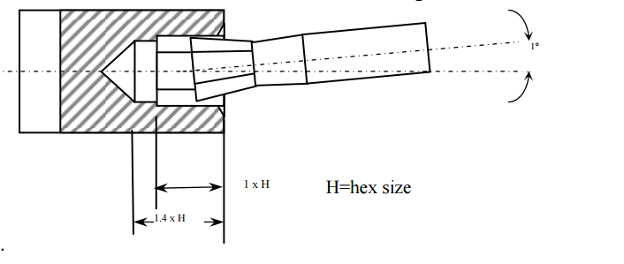

محاسبه عمق سوراخ برای بروچینگ

برای محاسبهی عمق سوراخکاری میتوان از روابط زیر استفاده کرد:

روش اول: عمق سوراخ = H (سایز خود ابزار بروچ)

روش دوم: عمق سوراخ = 1.15 × H + طول نوک مته

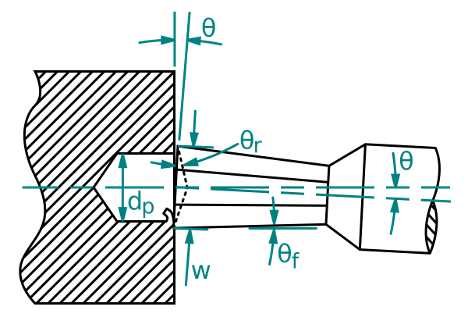

زاویههای ابزار روتاری بروچ

شکل زیر تمامی زوایای روتاری بروچ را نشان میدهد. همانگونه که از شکل مشخص است، علاوه بر زاویهی ɵ که همان زاویهی یک درجهی هولدر میباشد، زاویهی ɵf که زاویهی آزاد ابزار است نیز باید لحاظ شود.

سرعت و نرخ پیشروی

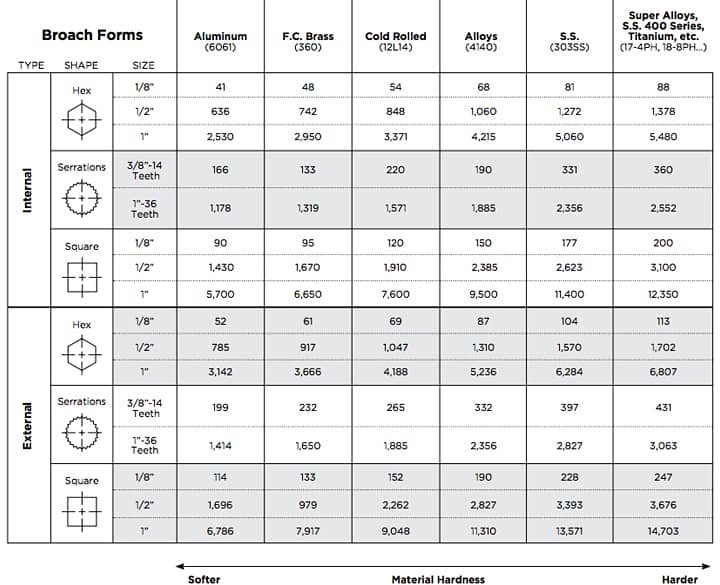

از مرجع زیر میتوان برای محاسبهی سرعت و نرخ پیشروی استفاده کرد. این مرجع برای متریالهای مختلف در حالت ششضلعی توصیه شده است. در صورت استفاده از حالت مربعی یا مستطیلی، این اعداد کاهش مییابند. حالت مستطیل نسبت به مربع، دارای سرعت و نرخ پیشروی پایینتری است.

پیشنهاد ما

روتاری بروچ توصیهشده برای استفاده در مجموعهی یونار ابزار، برند BM ایتالیا میباشد که قابلیت تعویض بلبرینگ نیز دارد. این روتاری بروچ کاملاً تست شده و دارای عمر و کیفیت تضمین شده است.